Diariamente nos deparamos com a "ingrata" missão de reduzir os custos logísticos. Precisamos nos equilibrar em uma "gangorra", tendo que lidar com custos cada vez menores, porém com uma maior pressão por melhores indicadores de produtividade e de níveis de serviço aos clientes internos e externos. Como resolver essa complexa equação?

A redução de custos constitui-se em um dos principais desafios do profissional de logística e na maioria dos casos constituem-se no principal foco de tensão e estresse para diretores, gerentes, coordenadores, encarregados e líderes atuantes na área.

Reduzir custos isoladamente parece ser fácil, mas a obtenção de melhores resultados econômico-financeiros paralelamente ao aumento da produtividade operacional e do nível de serviço é uma tarefa árdua e realmente complexa.

Por onde começar? Qual frente deverá ser priorizada? Como fazer? Quem deverá estar envolvido?

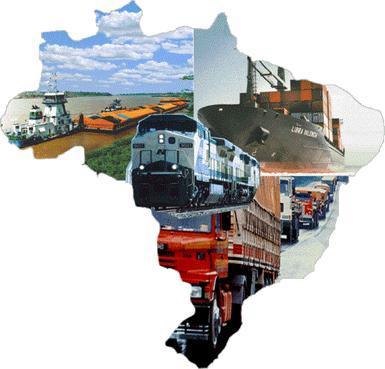

Sabemos que os custos logísticos dividem-se em quatro classes distintas: transportes (inbound e outbound), movimentação e armazenagem de materiais, estoques e administração do pedido e serviço ao cliente (customer service). Dependendo da relevância em seu negócio, talvez seja necessário analisar a parte um quinto componente, a logística reversa.

Na esmagadora maioria das empresas o transporte é o principal custo logístico, respondendo por 50% a 75% do custo total. Foque, portanto, seus esforços iniciais nessa frente. Em seguida opte pelo levantamento, análise e desenvolvimento de ações para a redução dos custos com estoques e movimentação e armazenagem de materiais.

Comece identificando os itens de custos. Por exemplo, em um Centro de Distribuição teremos aluguéis pagos, IPTU, laudos e licenças diversas, salário e encargos sociais da mão-de-obra direta e indireta, energia elétrica, água, segurança patrimonial, etc.

Em seguida, realize o levantamento dos valores junto ao departamento de contabilidade da sua empresa. Não espere facilidade na disponibilização dos dados; na maioria dos casos será necessário atuar como um "garimpeiro", o que exigirá a abertura dos números, entendimento de critérios de rateio, aprofundamento na origem das informações, na sua forma de classificação e no seu fluxo de custeio, prazos utilizados, taxas aplicadas, etc.

Dispondo de uma base confiável de informações, procure se aprofundar e se familiarizar com os números. Questione a forma de atuar. Verifique com a sua equipe, em todos os níveis, formas alternativas de fazer melhor (ou pelo menos igual) e tente identificar possíveis falhas na gestão e na operação, que possam ser convertidas em oportunidades de melhorias em custos, nível de serviço, produtividade e clima organizacional.

Custos com Transportes

Raramente as empresas consideram os custos com transportes de matérias-primas e insumos produtivos. Normalmente esse custo está “embutido” no preço dos materiais adquiridos de Fornecedores, mas se possível, visualize-o separadamente. A partir do conhecimento desses gastos, você poderá identificar oportunidades de consolidação de cargas, de aplicação do transporte colaborativo ou operações com frota dedicada em circuito fechado.

Os custos com a transferência entre Fábricas e Centros de Distribuição e a entrega de produtos acabados são mais facilmente obtidos, a não ser nos casos em que as empresas operem com frota própria. Isso exigirá a composição dos gastos levando em conta os custos fixos e variáveis.

No caso do frete outbound, procure segregar o frete de transferência do frete de entrega. No caso deste último, procure detalhá-lo ao máximo e monitore-o sob diferentes formas: frete em relação à receita operacional líquida da empresa (ROL), frete por tonelada expedida, frete em relação ao custo logístico total, frete por pedido, frete por região, frete por TKU, etc.

Alguns questionamentos que devem ser feitos, relacionados à gestão e operação da atividade de transportes:

1) Conto com a estrutura adequada para a gestão de transportes? O pessoal tem a devida competência para a contratação e gestão dos serviços de transportes?

2) Tenho um amplo conhecimento das empresas que ofertam serviços de transportes no mercado? (Detalhe: a Fábrica de Logística está comercializando uma lista contendo nome, telefone e e-mail de mais de 2.000 transportadoras de todo o Brasil. Saiba mais através de kelly.bueno@fabricadelogistica.com.br). 3) Disponho de uma adequada ferramenta informatizada para a gestão de transportes? Ela permite a visibilidade da operação em tempo real?

4) Está claro para mim, para a minha equipe e para a minha empresa o nível de serviço adequado para os nossos Clientes?

5) Nossos parceiros atendem adequadamente aos requerimentos de serviços desejados? Os níveis de serviços prestados estão alinhados com a realidade de mercado? Existe um contrato formal contemplando os indicadores acordados?

6) O nível de serviço é constante ou varia “perigosamente”?

7) A sua empresa utiliza (ou contrata) o perfil adequado de veículo?

8) A utilização da capacidade de carga do veículo é adequada? Existe controle sobre o IA – Índice de Aproveitamento?

9) Existem oportunidades de transporte colaborativo ou sinergias com outros Embarcadores no frete-retorno? Seu parceiro logístico é capaz de identificar essas oportunidades que possam ser revertidas em redução de custos?

10) Existe gestão sobre as não conformidades em transportes, como entregas não-realizadas, re-entregas, estadias, avarias, etc.? O tratamento das não conformidades é realizado através das tradicionais ferramentas da gestão da qualidade total?

11) As cargas são unitizadas de tal forma a minimizar o impacto em avarias e devoluções?

12) As devoluções são analisadas em profundidade? Outros motivos para a incidência de logística reversa também são levados em conta? As despesas com a logística reversa são analisadas separadamente?

13) Os valores pagos aos Transportadores são devidamente auditados?

14) Outros modais são considerados na escolha da via de transporte?

Custos com a Movimentação e Armazenagem de Materiais (MAM)

Os custos com MAM representam de 1% a 5% da receita operacional líquida das empresas; raras exceções estão fora dessa faixa.

Separe os custos com MAM em quatro sub-grupos: espaço físico, equipamentos de movimentação e armazenagem, mão-de-obra operacional e administrativa e despesas diversas.

Contabilize os gastos com cada sub-grupo e monitore a evolução dos custos e a representatividade sobre o total.

Também visualize o custo de MAM sob diferentes bases comparativas, como custo por tonelada processada (recebida mais expedida), tonelada expedida, por volume, por pedido, como um % da receita operacional líquida (ROL) e como um % do custo logístico total.

Algumas recomendações importantes para aprofundamento nas operações de MAM:

1) Avalie minuciosamente o seu processo operacional. Não existem processos redundantes? Não há tarefas que possam ser eliminadas?

2) Você possui uma ferramenta WMS (Warehouse Management System)? Em caso positivo, as funcionalidades primárias estão sendo utilizadas? Quais outras funcionalidades podem ser "ativadas" de forma a permitir uma maior profundidade de análise e gestão?

3) O layout operacional existente minimiza as movimentações doca à estoque e estoque à doca?

4) A operação de cross-docking é realizada sempre que possível?

5) Existem critérios de endereçamento priorizando volume, giro e popularidade? A atualização dos parâmetros é constante?

6) Existe um bom aproveitamento cúbico do espaço destinado à estocagem?

7) A verticalização dos estoques foi feita exclusivamente com porta-páletes ou foi adotado um mix de estruturas de forma a reduzir o espaço perdido com os corredores? Se você apenas utiliza porta-páletes, saiba que você está perdendo de 50% a 65% do seu espaço cúbico, ou seja, em um armazém de 100.000 m³ você está utilizando apenas 35.000 a 50.000 m³!

8) O espaço ocupado com produtos obsoletos é representativo? Se sim elimine materiais obsoletos de seu estoque, através de descontos, maiores comissões de venda ou leilões. Se não der, jogue fora!

9) Foi escolhido o correto sistema de separação de pedidos que produzisse o menor número de movimentações e o menor tempo por apanhe?

10) Os índices de acuracidade de inventários são superiores a 97%? É realizado o inventário cíclico ou rotativo?

11) A ocorrência de avarias ou furtos de mercadorias é muito grande?

12) O FIFO ou FEFO é praticado? O nível de obsolescência de materiais encontra-se dentro de patamares aceitáveis?

13) Existem problemas de liderança ou de relacionamento interpessoal entre os principais colaboradores do Centro de Distribuição? O clima organizacional é positivo? O índice de turn-over e absenteísmo está sob controle?

14) A mão-de-obra está corretamente balanceada entre as diferentes atividades realizadas? Você observa constantemente um significativo número de colaboradores parados ou trabalhando em ritmo lento? Você tem tido grandes gastos com horas-extras?

15) Os equipamentos de movimentação encontram-se em bom estado de conservação? É freqüente a parada de equipamentos? É comum a operação parar em função da falta de equipamentos?

16) Tem ocorrido acidentes com afastamento com freqüência?

17) Existem indicadores de desempenho medindo a performance da operação? A equipe operacional está capacitada a identificar as ações corretivas e preventivas necessárias?

18) Existem possíveis benefícios fiscais que viabilizem a revisão da malha logística e a conseqüente localização dos Centros de Distribuição ou a utilização de estoques avançados?

Custos com Estoques

E quanto aos estoques:

1) Existe uma política de estoque formal na sua empresa?

2) Existem parâmetros para o ressuprimento dos estoques ou níveis mínimos e máximos?

3) Os parâmetros foram calculados a partir de conceitos estatísticos ou definidos com base no feeling?

4) A empresa utiliza conceitos ABC na gestão dos estoques?

5) Lead-times são constantemente revisados e questionados?

6) Além do controle administrativo, existe alguma ferramenta in-loco como o sistema kanban?

7) Existe um monitoramento dos no movers e slow movers?

8) O lançamento de novos produtos respeita o processo de phase-in / phase-out?

9) As rupturas são freqüentes e representativas?

10) Existem indicadores para o monitoramento dos níveis de estoques?

11) A sua empresa tem trabalhado no sentido de minimizar os impactos de erros na previsão de vendas sobre o nível dos estoques?

Custos com a Gestão do Pedido e Serviço ao Cliente

Dentro da moderna visão de gestão por processos, a atividade de gestão do ciclo de vida do pedido e de serviço ao cliente passa a ser gerenciada pela área de logística.

Envolve a captação do pedido, análise e aprovação, programação (produção ou compra) e acompanhamento até a sua entrega e possível devolução (logística reversa).

Dentro das 4 classes de custos é a menos representativa, mas nem por isso deve deixar de ser monitorada.

1) Avalie os processos burocráticos relacionados à gestão do ciclo de vida do pedido e atendimento ao Cliente. Elimine redundâncias e atividades que não agreguem valor.

2) Trabalhe continuamente para melhorar as interfaces internas (Vendas, Marketing, Qualidade, Produção, Financeiro, Compras, etc.) e o fluxo de informação em ambos os sentidos (de dentro para fora e de fora para dentro).

3) Questionem prazos internos para aprovação, programação, produção, preparação de pedidos e entregas. É importante trabalhar dentro de uma filosofia de melhoria contínua no tempo de ciclo de pedido.

4) Examinem com cuidado os motivos de devolução dos produtos acabados.

5) Avalie se a sua equipe está tecnicamente capacitada para a gestão do pedido e atendimento ao Cliente.

6) Verifique também a ferramenta utilizada no monitoramento do ciclo do pedido e no relacionamento com o Cliente. Evite controles paralelos e procure utilizar ao máximo a solução informatizada existente.

Conclusão

A abordagem para a redução de custos, aumento de produtividade e nível de serviço em logística deve ser mais ampla e não se restringir apenas à negociação de fretes.

Ainda existe MUITO espaço para a redução de custos com base em decisões sólidas e realmente representativas!

O trabalho deve ser realizado numa perspectiva de médio prazo e deverá envolver a sua equipe toda, envolvendo ações bottom-up e top-down, portanto, comece já e não esqueça de capacitar seus colaboradores!

Artigo escrito por Marco Antonio Oliveira Neves

|

Marco Antonio Oliveira Neves, Diretor da Tigerlog Consultoria e Treinamento em Logística Ltda. |